Vielfältige Einsatzmöglichkeiten

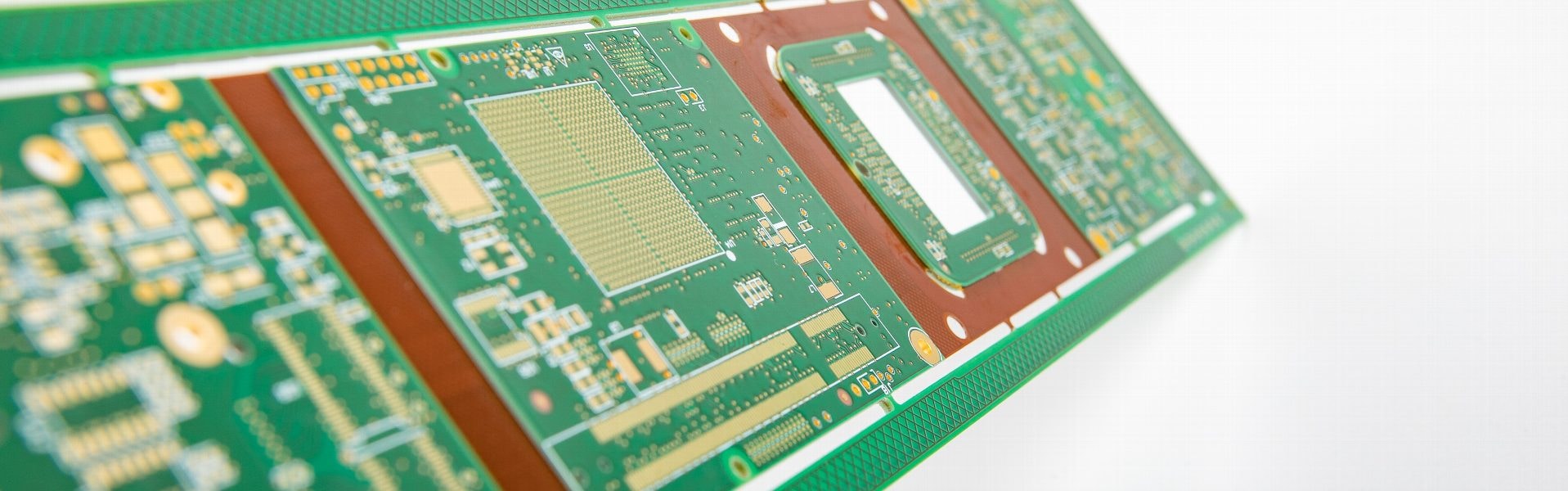

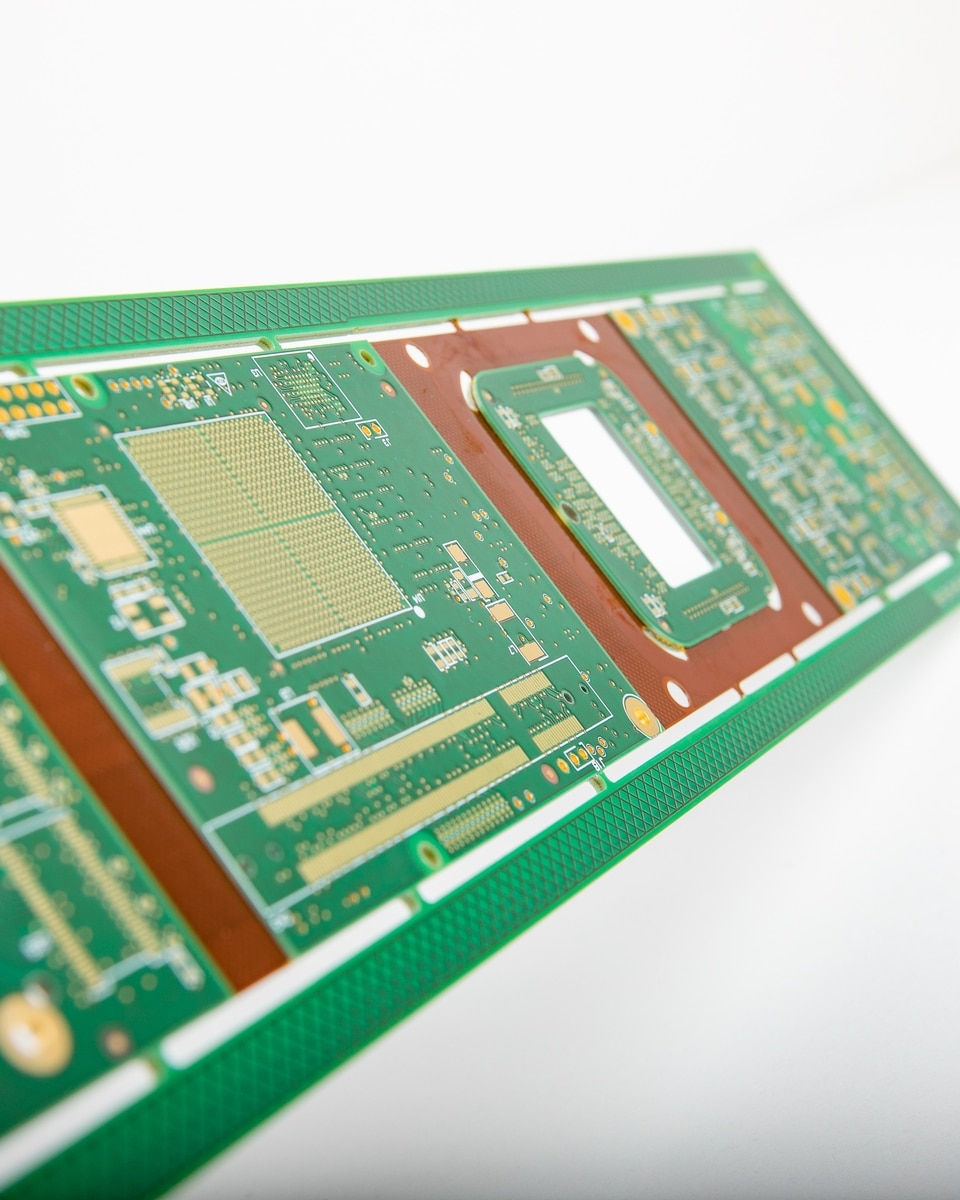

Starrflexible Leiterplatten wurden ursprünglich, wie viele andere Technologien ebenfalls, für Anwendungen in Militär, Luft- und Raumfahrt entwickelt. Die Herstellung von STARR.flex hat sich jedoch vom Manufakturcharakter zur weitgehend automatisierten Serienfertigung gewandelt. Dies ist auf die eingeführten Standardisierungen der Technologie und auf die Fortschritte in der Anlagen- und Prozesstechnik zurückzuführen. So finden sich starrflexible Leiterplatten inzwischen in allen Branchen und Anwendungen, in denen es auf Miniaturisierung und Zuverlässigkeit ankommt. Eine oder mehrere flexible Polyimidfolien, durchgängig eingepresst im gesamten Aufbau, verbinden die starren Teile und ersetzen somit Kabel und Steckverbindungen auf engstem Raum.

Wir helfen Ihnen gerne Ihre Leiterplatten in einem für Sie optimalen Design zu gestalten. Nehmen Sie mit uns Kontakt auf!

Vorteile der Würth Elektronik STARR.flex Technologie

STARR.flex Leiterplatten zeichnen sich durch ein breites Anwendungsgebiet aus. Sie eignen sich für:

Relevante Parameter für fertigungsgerechtes Leiterplatten-Design

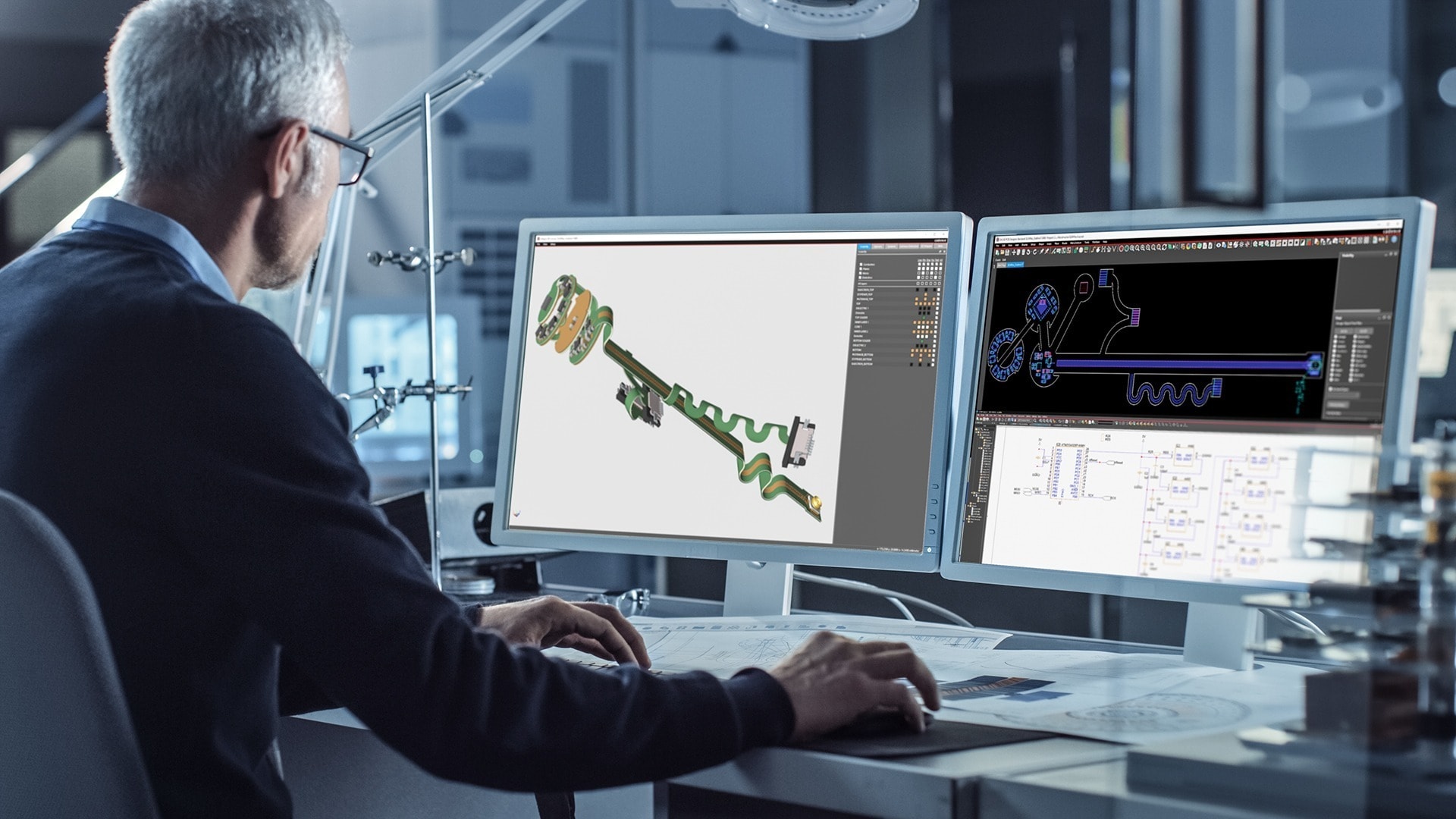

Moderne Leiterplatten-Lösungen sind mehr als nur Verbindungselemente. Sie sind der Schlüssel zum Fortschritt in der Elektronik. Vor diesem Hintergrund unterstützen wir unsere Kundinnen und Kunden aktiv bei der Entwicklung und bieten darüber hinaus eigene Systemlösungen mit elektronischen Funktionen.

Die STARR.flex Design Regeln umfassen alle wichtigen Kenngrößen, die Sie benötigen, um Ihr Projekt erfolgreich zu machen:

In unserem Design Guide finden Sie eine Übersicht über alle Varianten unserer Flex-Lösungen. Außerdem haben unsere Spezialisten hier wertvolle Designtipps für Sie zusammengefasst. Damit bringen Sie Ihre Anwendung zuverlässig und sicher zum Erfolg.

Starten Sie schneller mit Ihrem Layout – dank standardisierter Lagenaufbauten

Mit diesen Stackups verwenden Sie automatisch marktübliche und kostenoptimierte Standards und vermeiden teure Sonderaufbauten. Außerdem wird eine qualitativ hochwertige und kostengünstige Herstellung mit kürzeren Lieferzeiten ermöglicht, da lagerhaltige Materialien verwendet werden und standardisierte Produktionsabläufe eingehalten werden.

Hier finden Sie unsere Standard Lagenaufbauten für STARR.flex in digitaler Form zum Import in Ihre EDA-Software und als PDF.

Grundsätzlich sind alle Ausführungen nach IPC-2223 Use A (Flex-to-install) ausgelegt.

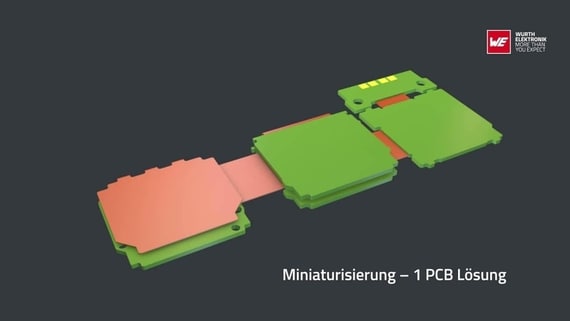

Wie kann der Platz im Gehäuse und im Layout auf Ihrer Leiterplatte im Hinblick auf Miniaturisierung optimal genutzt werden?

Wir haben die Lösung: Durch die Kombination aus HDI Microvia-Technik und STARR.flex können Sie enge Platzverhältnisse entschärfen.

Microvias, gefüllte Bohrungen und damit eine clevere Entflechtung von BGA-Footprints sparen viel Platz. Mit der STARR.flex-Technologie können zudem Footprints für Stecker eingespart werden und die Schaltung platzsparend in das Gehäuse eingefaltet werden.

STARR.flex und HDI Microvia

Sehen Sie sich hier die Aufzeichnungen und Präsentationen der Webinare an:

"Miniaturisierung hoch zwei: Verbinden Sie die Vorteile von STARR.flex und HDI Microvia auf Ihrer Leiterplatte! - Teil 1"

"Miniaturisierung hoch zwei: Verbinden Sie die Vorteile von STARR.flex und HDI Microvia auf Ihrer Leiterplatte! - Teil 2"

Webinar "Miniaturisierung hoch zwei: Verbinden Sie die Vorteile von STARR.flex und HDI Microvia auf Ihrer Leiterplatte! - Teil 1"

Vorteile der starrflexiblen Leiterplatten von Würth Elektronik

STARR.flex Leiterplatten

Unser STARR.flex Handmuster WE.flextwo zeigt Ihnen die vielfältigen Möglichkeiten dieser Leiterplatten-Technologie mit innen liegenden Flexlagen. Nut- und Federelemente ermöglichen mechanische Konstruktionen mit Fixiermöglichkeiten der Starrteile zueinander. Nicht verklebte Lift-off-Bereiche und Laserschnitte bieten vielfältige mechatronische Optionen der Flextechnologie. Angepasste Stackups ermöglichen Impedanzkontrolle, HDI-Design und dynamisches Biegen.

Unser STARR.flex Handmuster WE.flexone zeigt Ihnen die vielfältigen mechatronischen Möglichkeiten dieser Leiterplatten-Technologie mit außen liegenden Flexlagen. So wird der Unterschied zwischen einer und zwei Kupferlagen in den beiden Flexbereichen im Wortsinne begreifbar.

Zudem sind die unterschiedlichen Beschichtungen der Flexbereiche sowohl mit flexiblem Lötstopplack als auch mit Coverlay vergleichbar. Das Muster zeigt eine clevere Form des beliebten ZIF-Kontakts und einen flexibel angebundenen Hochfrequenz-Stecker. Ein ablösbarer Lift-off-Bereich regt die Sinne an und kann neue Produktideen auslösen.

Starrflexible Leiterplatten unterscheiden sie sich neben ihrem applikationsspezifischen Design oft im Aufbau und in der Beschichtung der Flexbereiche. Während die starren Bereiche wie bei starren Leiterplatten mit einem standardmäßig grünen Lötstopplack bedeckt werden, kommen für die flexiblen Bereiche zwei unterschiedliche Beschichtungen zum Einsatz: Flexibler Lötstopplack oder kurz Flexlack, und Coverlay oder auf Deutsch Deckfolie.

Aber: Was genau unterscheidet die beiden Möglichkeiten und wann ist eine Wahl tatsächlich möglich?

Erfahren Sie in diesem Webinar mehr über

Die Aufzeichnung des Webinars ist leider nur in englischer Sprache verfügbar.

Wir setzen unsere Reihe „Leiterplattenproduktion“ fort. Der zweite Teil zur STARR.flex-Technologie ist als Einstieg in die Herstellung starrflexibler Leiterplatten gedacht und behandelt Konstruktionen mit innenliegenden Flexlagen.

Erfahren Sie in diesem Webinar mehr über:

Der erste Teil zur STARR.flex-Technologie ist als Einstieg in die Herstellung starrflexibler Leiterplatten gedacht und behandelt Konstruktionen mit einer oder zwei außenliegenden Flexlagen.

Diese Webinarreihe vermittelt die Grundlagen der Leiterplattenproduktion.

Erfahren Sie in diesem Webinar mehr über:

Die STARR.flex Technologie gilt allgemein als Problemlöser für besondere Herausforderungen in Bezug auf Miniaturisierung, Zuverlässigkeit, Signalintegrität und Systemkostenreduzierung. Für die zeitgemäße Variante mit zwei außenliegenden Flexlagen stellen wir diese Schlüsselfunktionen zum Design moderner Elektroniksysteme in Detail vor und zeigen, wie einfach sie anzuwenden ist. Abgerundet wird das Webinar durch entsprechende Anwendungsbeispiele.

Wo der Zwang zur Miniaturisierung von Systemen herrscht und schnelle oder schwache Signale in kritischer Umgebung sicher übertragen werden müssen, dort wird häufig die STARR.flex Technologie eingesetzt.

Das Webinar zeigt Systemvorteile von STARR.flex auf und die modernsten Möglichkeiten der Berechnung, Messung und Dokumentation von Impedanzen im Prinzip und an ausgewählten Beispielen. Hinweise und Empfehlungen zur optimalen Vorgehensweise runden das Webinar ab.

Die USB-Spezifikation beinhaltet Anforderungen, die sich auf das Leiterplatten-Design und die Verbindungskabel des Systems auswirken. Der Einsatz der STARR.flex Technologie bietet in Kombination mit HDI die Möglichkeit der Miniaturisierung und ersetzt die aufwendigen Verkabelungen zwischen den Modulen. In diesem Webinar zeigen wir Ihnen, wie Sie mit Hilfe von STARR.flex Leiterplatten miniaturisierte USB-Anwendungen entwickeln und welche Vorteile dies für das Gesamtsystem mit sich bringt.

Bereits in der Designphase werden die Weichen für den Erfolg eines Elektroniksystems gestellt. Trotz sorgfältiger Planung und der Orientierung an den Design Rules schleichen sich immer wieder Fehler ein, welche es zu vermeiden gilt.

In diesem Webinar zeigen wir Ihnen:

Sie setzen STARR.flex ein oder beginnen gerade damit? Dann haben Sie vielleicht auch die ein oder andere Herausforderungen zu meistern? Sei es hinsichtlich:

Webinar-Präsentation (in Englisch)

Wie wichtig ist die Mechanik bei STARR.flex Leiterplatten: Mechanische Aspekte bei der Entwicklung von Flex, Semiflex und Starrflex Leiterplatten. Standardformen, Befestigungsmöglichkeiten, Berechnungen, Besonderheiten im Layout. STARR.flex ist Mechatronik!

Dieses Würth Elektronik Webinar zeigt die Besonderheiten in der mechanischen Konstruktion bei STARR.flex Leiterplatten.

Der Würth Elektronik Design Guide für Flex-Lösungen stellt eine Übersicht über die verschiedenen Varianten sowie Auswahlkriterien und reale Beispiele dar.

Webinar-Präsentation (in Englisch)

Trocknen vor dem Löten ist Pflicht!

Flexible und starrflexible Leiterplatten mit Polyimid sind hygroskopisch. Nach ihrer Herstellung enthalten Leiterplatten allgemein bereits einen gewissen Gehalt an Feuchtigkeit. Selbst originalverpackt, bei normalen Raumbedingungen nehmen sie Feuchtigkeit aus der Luft auf. Eine getrocknete Polyimidfolie hat z. B. bereits nach wenigen Stunden wieder ihren Sättigungsgrad an Feuchtigkeit erreicht. Beim Lötprozess kann die absorbierte Feuchtigkeit explosionsartig verdampfen, wodurch es zu Schädigungen durch Delamination, Blasenbildung, Abrisse, etc. kommen kann.

Der Trocknungsprozess muss durch den Verarbeiter qualifiziert werden. Die Trocknungsempfehlungen basieren auf Erfahrungswerten und dienen der Orientierung. Lesen Sie dazu unsere ausführliche Trocknungsvorschrift.

Um den Trocknungsprozess zu erleichtern und zu optimieren, können Sie unser Planungssheet zur Unterstützung nutzen.

Wussten Sie, dass Ihr PCB-Design in diesem Zusammenhang von großer Bedeutung ist? Erfahren Sie mehr über die Hintergründe und die Qualifikation eines passenden Trocknungsprozesses.

Eine ausführliche Application Note „Physik der Feuchte & Prozess des Trocknens von Leiterplatten“ finden Sie hier.

Außerdem haben Sie die Möglichkeit, sich unser Webinar "Feuchte in Leiterplatten - Entwicklung eines effizienten Trocknungsprozesses" nochmals anzusehen oder die dazugehörige Webinar-Präsentation herunterzuladen.

Für statische Anwendungen (IPC-2223 Use A – „flex-to-install“) oder dynamische Anwendungen mit wenigen Zyklen oder unkritischen Biegeparametern reicht elektrolytisch abgeschiedenes Kupfer = ED-Kupfer (Electro-Deposited). Walzkupfer oder RA-Kupfer (Rolled-Annealed) wird bei dynamischen Anwendungen (IPC-2223 Use B – „dynamical bending“) verwendet. Bekannt sind Anwendungen mit mehreren Milliarden Biegezyklen.

Achtung:

Nein! FR4-Materialien haben je nach Produkt PTI / CTI Level 3 bis 0 (z.B. Nanya NP140 - CTI3 / NPG - CTI 2 / Panasonic R-1655W - CTI 1, nur um einige Beispiele zu nennen).

Aber Polyimid Folien, beispielsweise DuPont Pyralux AP oder Panasonic R-F77x haben nur CTI Level 4.

Andererseits haben fast alle Designs kein freies Kupfer auf der Flexlage ohne eine Barriere dazwischen wie Lötstoppmaske oder Coverlay. Darüber hinaus ist bei Flex innen liegend das gesamte Kupfer vollständig mit starrem Material in den starren Bereichen oder mit Coverlay in den flexiblen Bereichen bedeckt.

Unter Bezugnahme auf die folgende Tabelle: FR4 je nach Typ ist dann Typ II oder Typ IIIa, aber Polyimid ist Typ IIIb.

Ja, viele USB3-Kameras setzen starrflexible Leiterplatten ein (USB3.1 Gen.2 unterstützt eine Datenrate von 10 Gbps). Wichtig dafür ist ein sorgfältig abgestimmtes Design mit definierten Impedanzen. Die USB3-Spezifikation erfordert differentielle Leitungen mit 90 Ohm Wellenwiderstand. Die dafür erforderlichen Designparameter können wir für Sie berechnen, passend zu einem angepassten Lagenaufbau. Meist werden dazu Polyimidkerne mit 75 µm oder 100 µm Dicke eingesetzt.

Die STARR.flex Technologie bietet für hohe Datenraten folgende Vorteile:

Es gibt für tiefe Temperaturen keine Spezifikationen oder Einschränkungen für die bei Starrflex verwendeten Basismaterialien. Unsere Starrflex-Technologie wurde von UL gemäß „Standard UL796 F Punkt 5.10 Cold Bend Test“ getestet und hat diese Tests bei -20°C bestanden.

Grundsätzlich gibt es hier keinen Unterschied zu starren Leiterplatten. Die Werte sind für STARR.flex in der IPC-6013, Tabelle 3-11 definiert und sind abhängig von der IPC-Leistungsklasse.

Beispiel: Bei IPC Klasse 2 ist bis zu 90° Ausbruch des Lochs aus der Anschlussfläche erlaubt, bei IPC Leistungsklasse 3 muss der Restring bei Außenlagen mindestens 50µm, bei Innenlagen mindestens 25µm betragen. Die Verwendung von Teardrops verbessert grundsätzlich die Herstellbarkeit, siehe Figure 3-6.

Flexibles Basismaterial Polyimid gibt es mit unterschiedlichen Kupferschichtdicken. Die Standarddicke ist 18 µm und geht bis nominal 70 µm. Auf Grund der Bearbeitungsprozesse ändern sich diese Dicken, es gelten die Toleranzen nach IPC-6013 für Innenlagen.

Bemerkung: Für metallisierte Außenlagen gilt entsprechend IPC-6013C Table 3-19.

Ja! Würth Elektronik hat mehrere starrflexible Typen UL-gelistet. Alle Typen weisen die Brennbarkeitsklasse nach UL94 aus (V-0 bzw. V-1), manche Typen verfügen über eine sogenannte „full recognition“ und sind zusätzlich mit den Parametern MOT, CTI und DSR-Kennzeichnung gelistet.

Die Anforderungen bezüglich UL leiten sich von den UL Standards für die auf das Produkt zutreffende UL Kategorie ab (Guidelines, UL Zertifizierungsdokumentation: „Section General“ oder als „critical components“ in der „Description“).

Für sehr viele Anwendungen ist eine Brennbarkeitsklasse V-1 nach UL94 ausreichend.

Ihr Kontakt zu uns