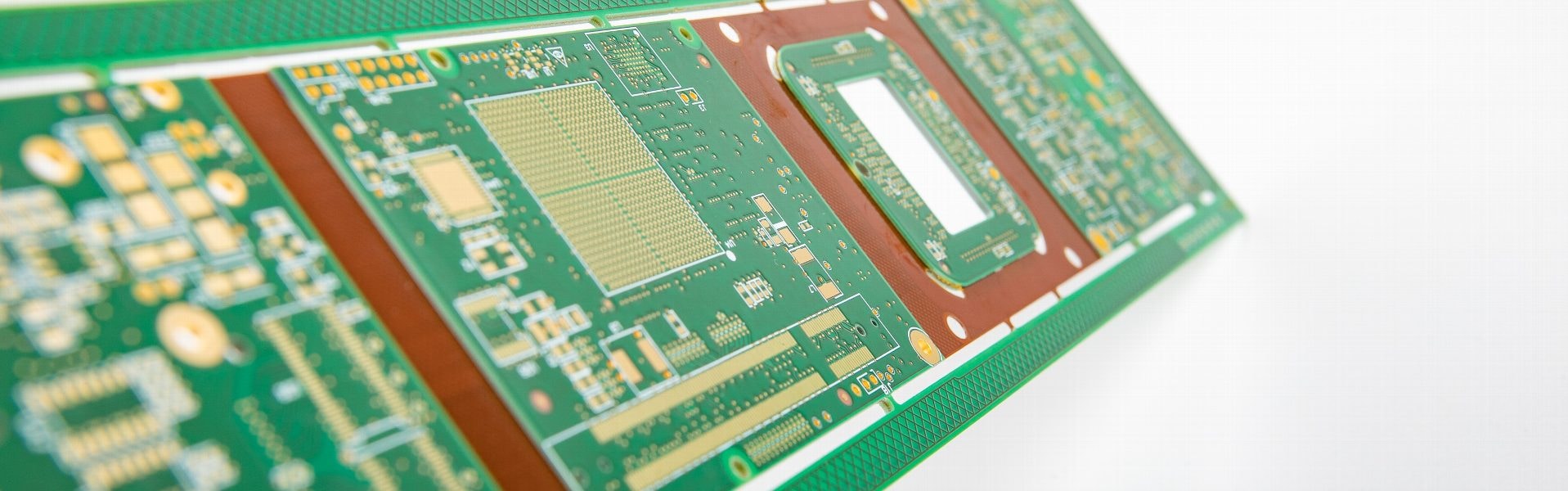

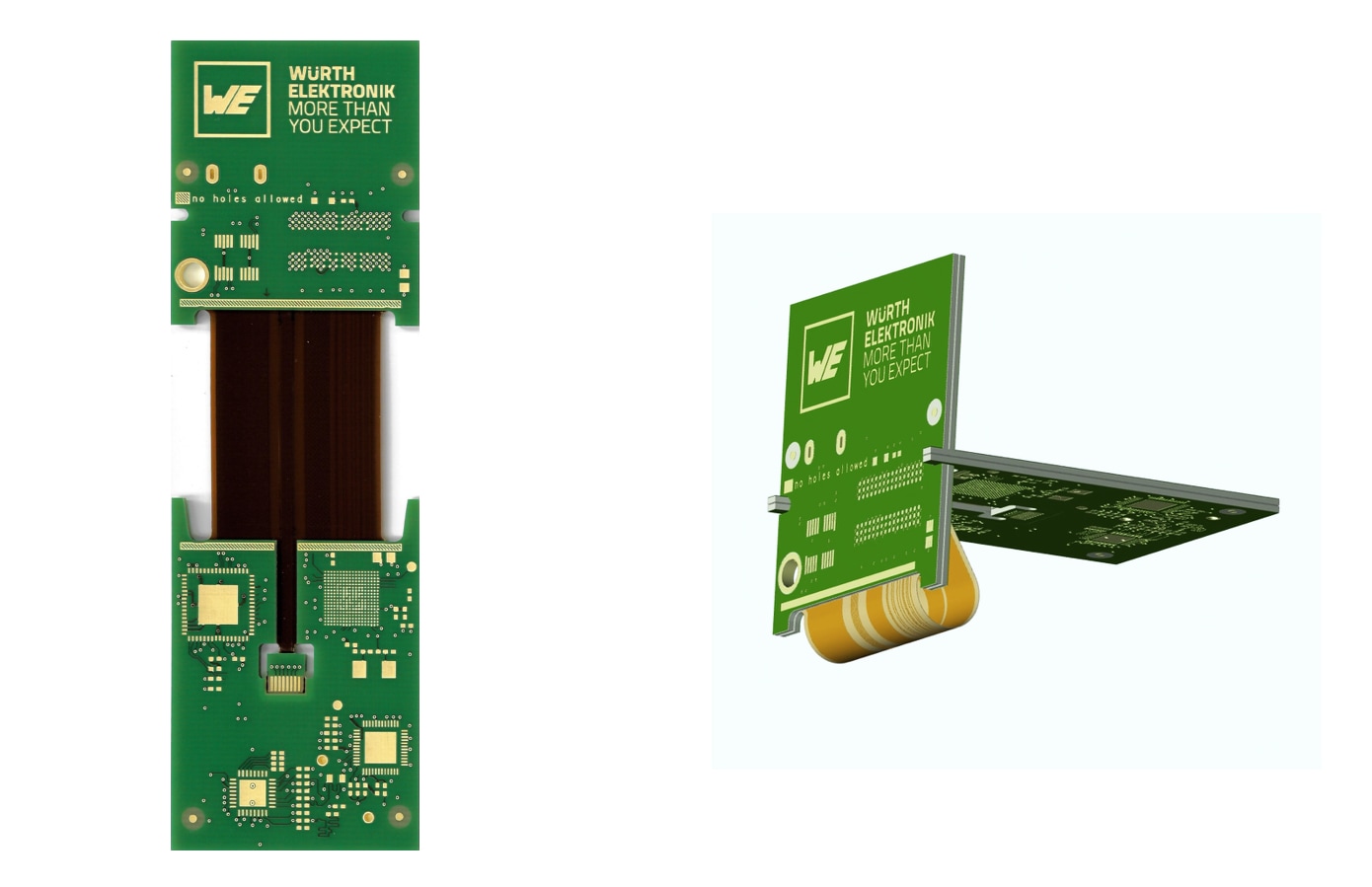

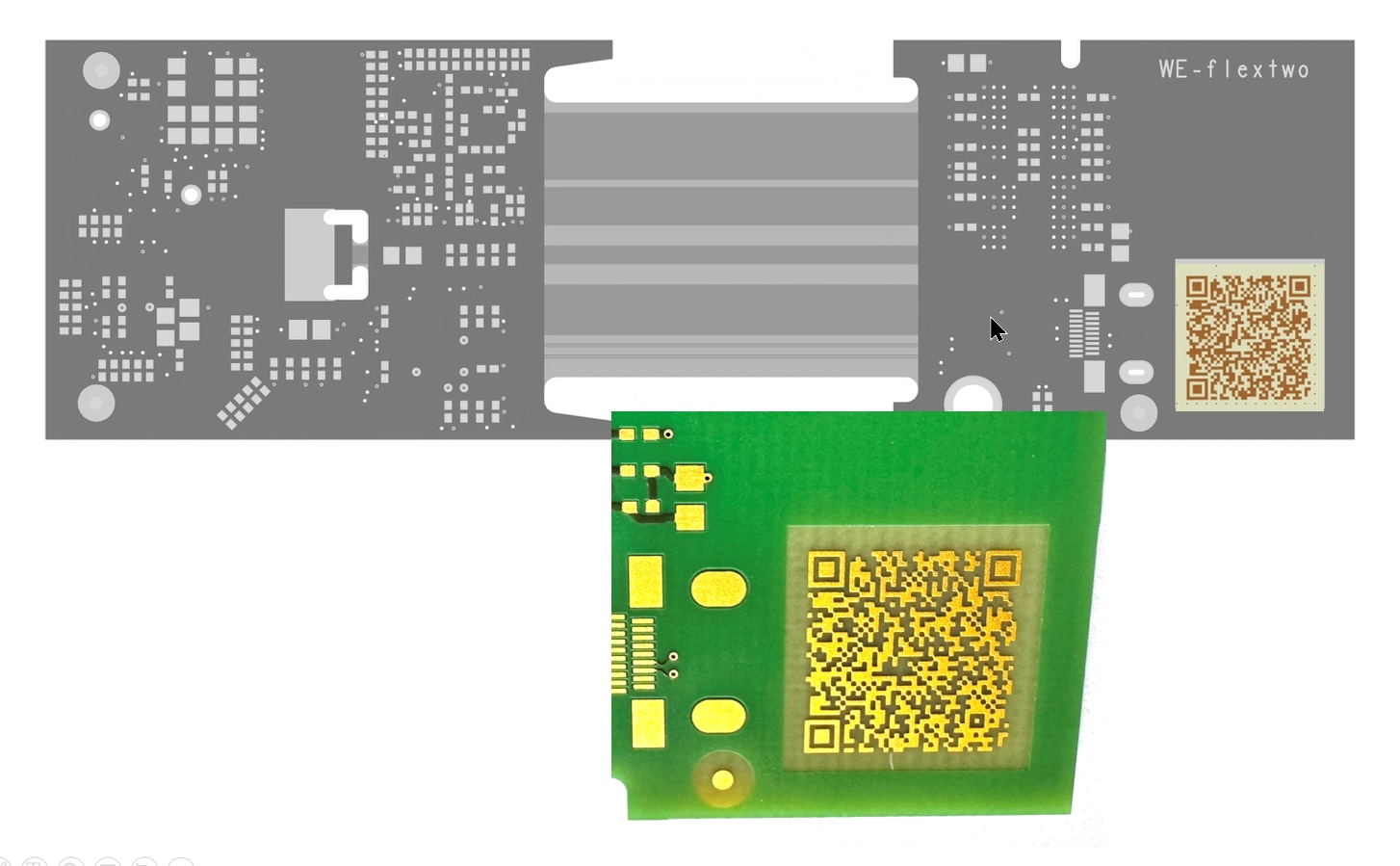

STARR.flex Handmuster WE.flextwo

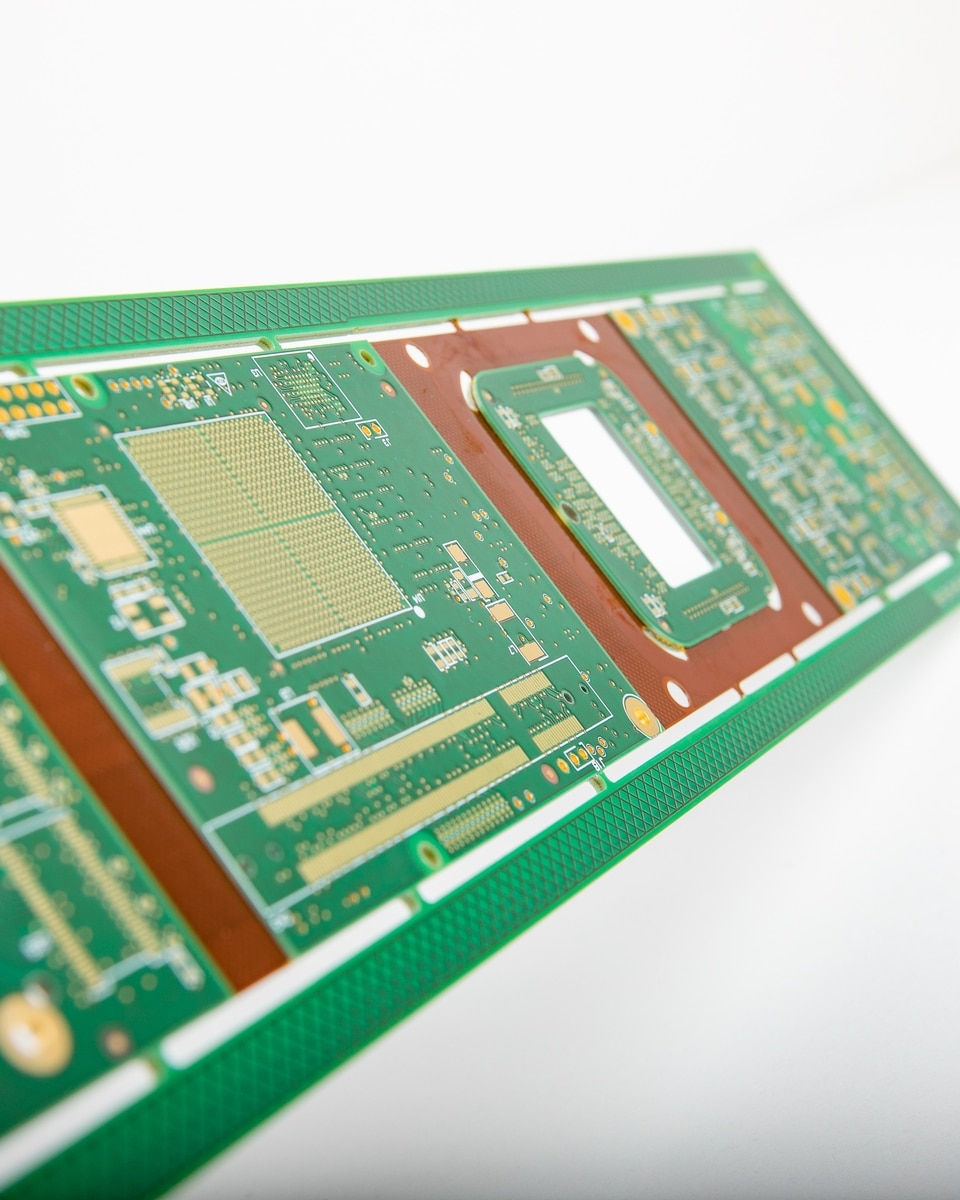

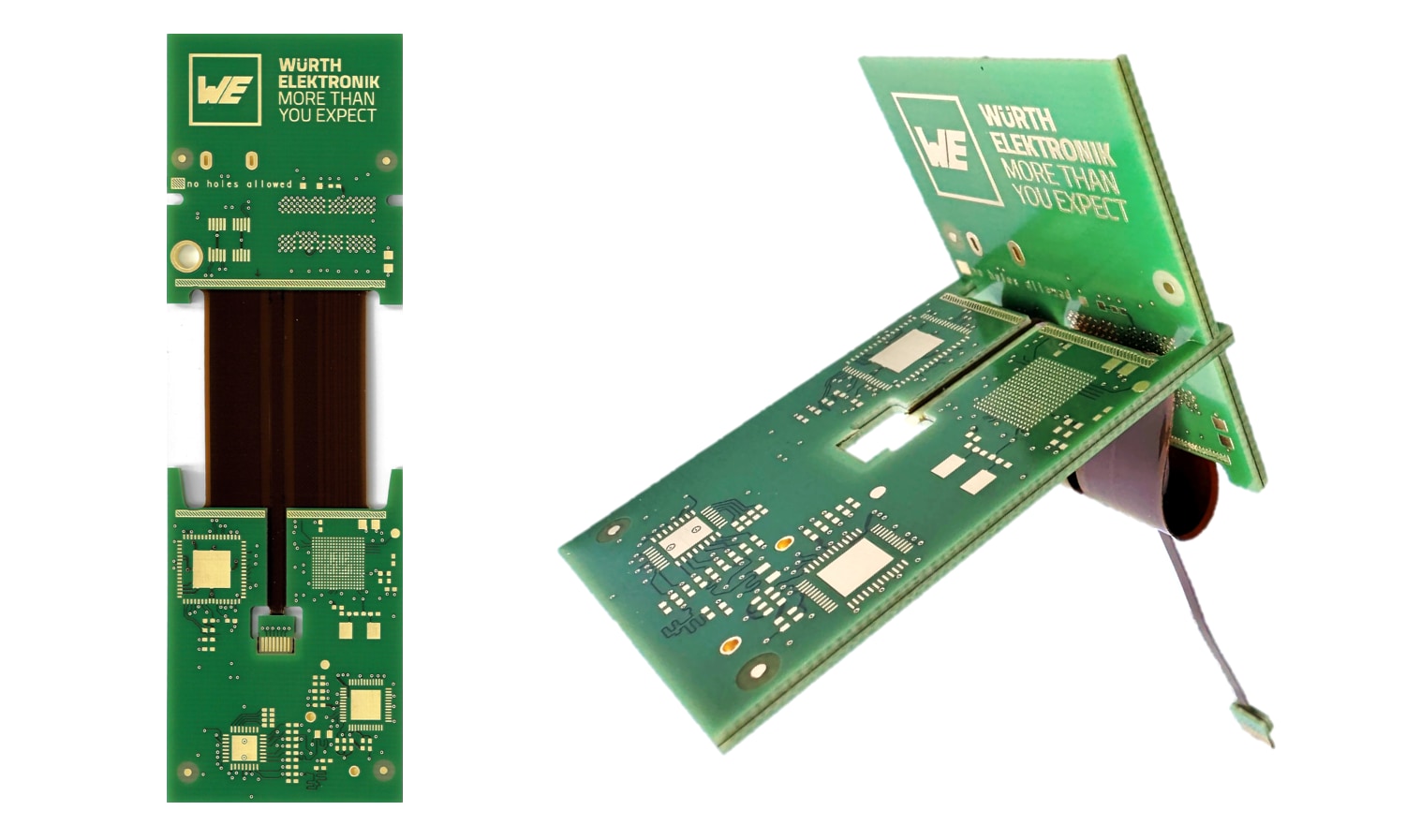

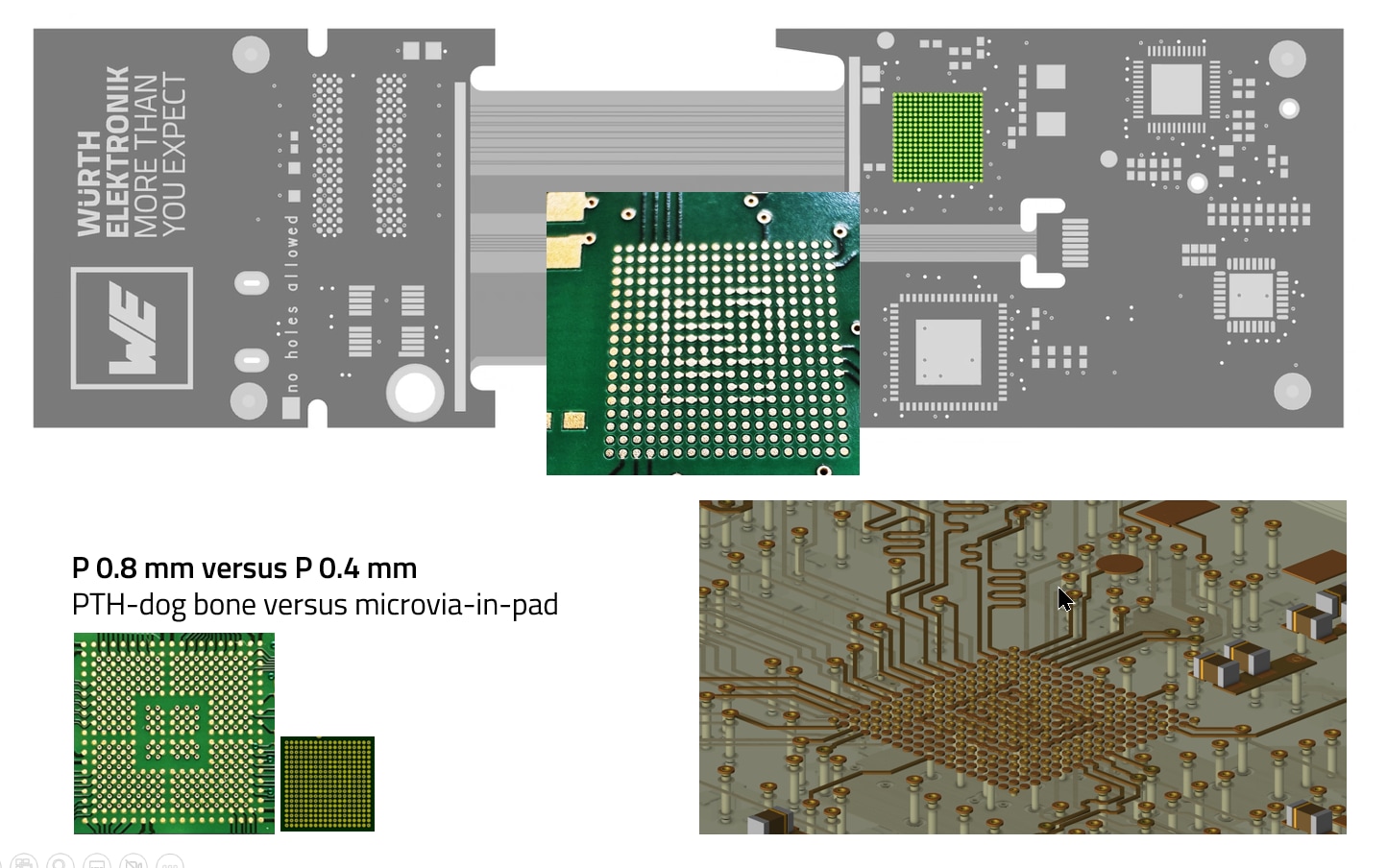

Unser STARR.flex Handmuster WE.flextwo zeigt Ihnen die vielfältigen mechatronischen Möglichkeiten dieser Leiterplatten-Technologie mit innen liegenden Flexlagen. Nut- und Federelemente ermöglichen mechanische Konstruktionen mit Fixiermöglichkeiten der Starrteile zueinander. Nicht verklebte Lift-off-Bereiche und Laserschnitte bieten vielfältige mechanische Optionen der STARR.flex-Technologie. Der Einsatz von Microvias zur Entflechtung eines BGA mit Pitch 0,4 mm wird angedeutet. Das Muster zeigt außerdem eine wirtschaftlich clevere Form des beliebten ZIF-Kontakts mit einem Lagenwechsel im Starrbereich und Kontakten auf der Außenlage.

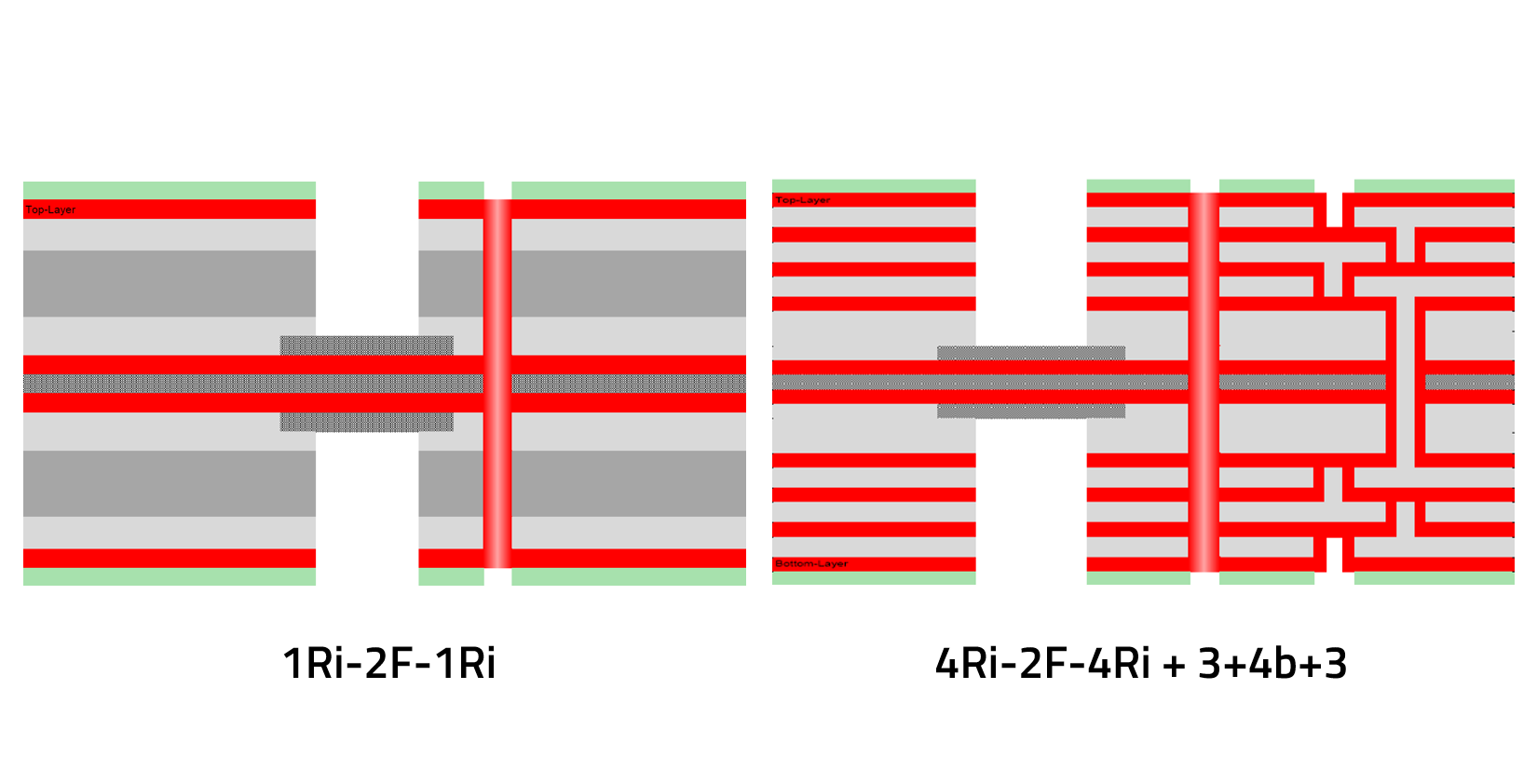

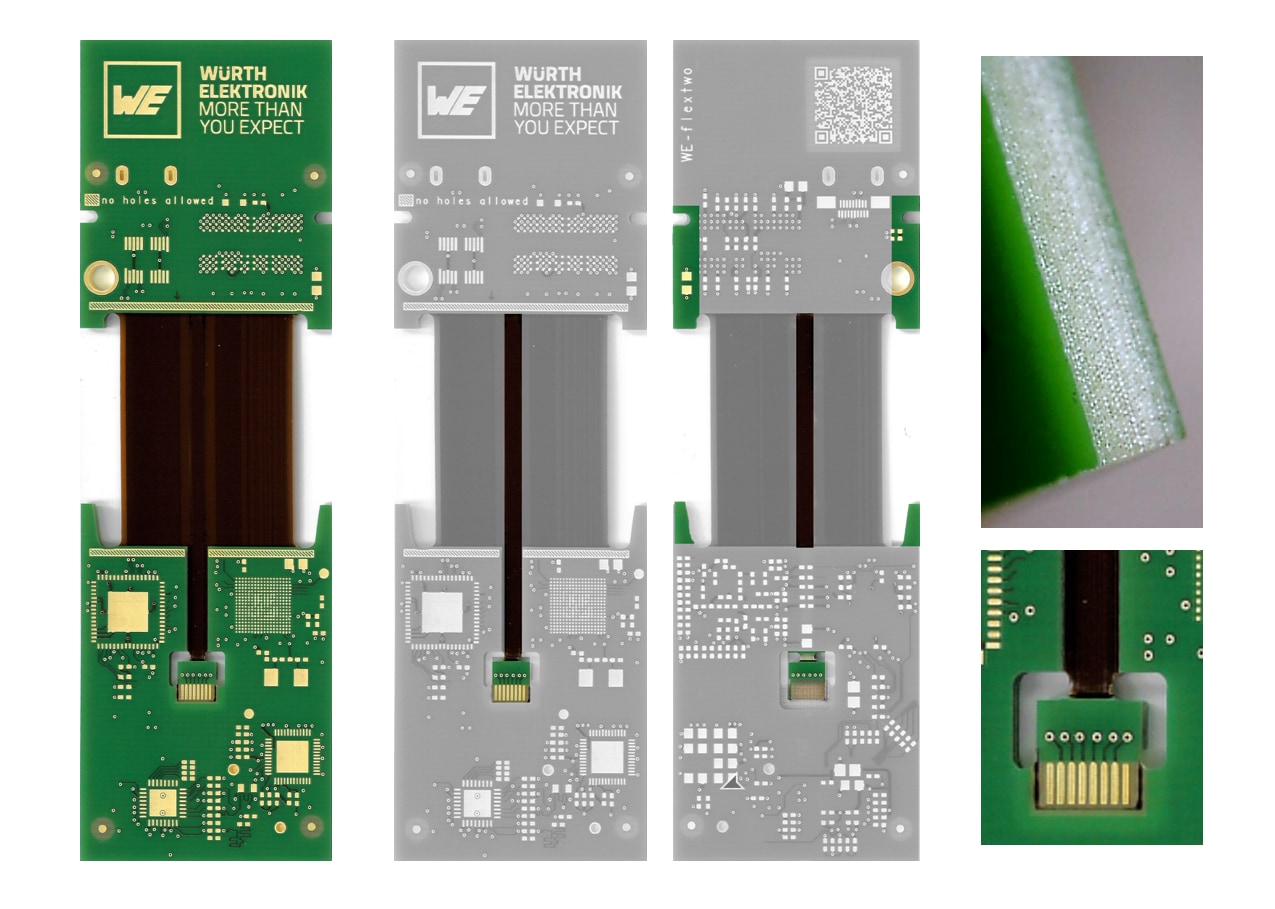

Ausführung: Stackup: BEND.flex 2Ri-4Ri & SEMI.flex 1Ri-5Ri & SEMI.flex 2Ri-4Ri

Erklärungen: Das Handmuster zeigt Biegebereiche mit einer und zwei Kupferlagen. Die Biegebereiche sind mit flexiblem Lötstopplack beschichtet und in der Breite an die erlaubten Biegeradien und Biegewinkel angepasst.

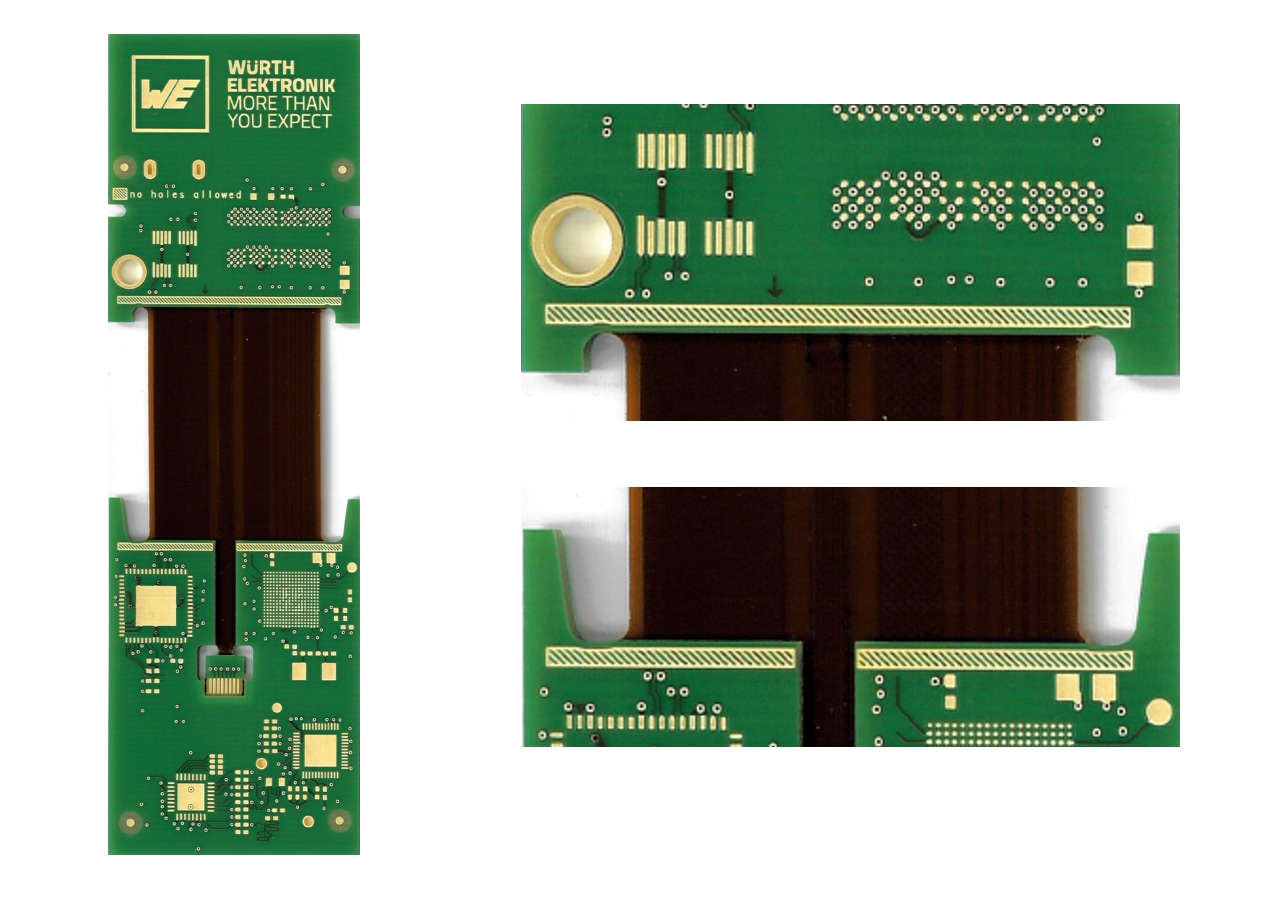

Ausführung: Die Außenkontur des Handmusters ist gefräst. Unter Beachtung der Design Rules SEMI.flex weist ein gutes SEMI.flex Design eine zurückgesetzte Outline im Biegebereich mit großen Radien auf, um Kerbwirkungen beim Biegen zu vermeiden und somit ein sicheres Biegen zu erreichen. Wichtig für eine gleichmäßiges Biegeverhalten ist auch ein gleichmäßiges Biegemoment durch Einfüllen von Kupfer in kupferfreie Flächen: